Владимир Вовк: технологии, граничащие по надежности с космическими

18 октября 2010

ОАО «Газпром» в рамках проекта «Сахалин-3» готовится к разработке Киринского газоконденсатного месторождения. Ранее ввод месторождения в эксплуатацию был запланирован на 2014 год, однако позже концерн решил перенести сроки запуска этого участка на 2011 год.

На Киринском месторождении впервые в России будут применяться подводные технологии добычи. О том, насколько широко они используются в мире, и почему на этом участке выбор был сделан именно в пользу строительства подводного добычного комплекса, в интервью редакции сайта рассказал начальник управления техники и технологии разработки морских месторождений «Газпрома» Владимир Вовк:

- Почему «Газпром» решил перенести ввод Киринского ГКМ с 2014 на 2011 год?

-

Пуск месторождения синхронизирован с завершением строительства транспортного магистрального трубопровода в 2011 году, это и обусловило необходимость его освоения в максимально короткие сроки, что вполне логично.

- Почему был сделан выбор в пользу подводного добычного комплекса?

-

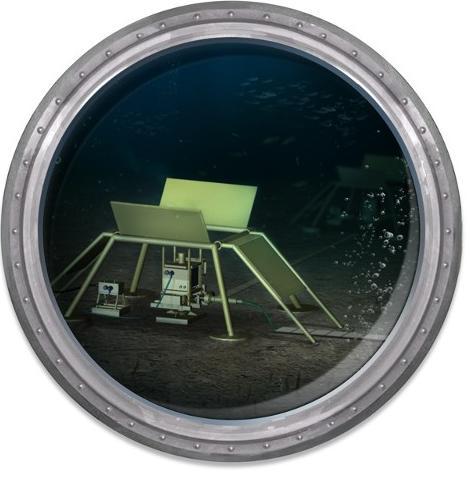

Подводные технологии добычи углеводородов начали развиваться с середины 70-х годов прошлого века. Впервые подводное устьевое оборудование начало эксплуатироваться в Мексиканском заливе. После ряда лет эксплуатации, показав надежность технических решений подводной добычи, подводное добычное оборудование получило широкое применение практически во всех регионах морской добычи, от шельфа северных морей, до южных широт.

Анализ поставок подводных добычных комплексов, по данным аналитических агентств, показывает все более увеличивающуюся потребность в них. Это и является показателем, как надежности такого оборудования, так и экономической эффективности его применения.

В регионах со сложными природно-климатическими условиями подводные технологии добычи позволили избежать значительных рисков. Например, в регионах Юго-Восточной Азии тайфунов, на шельфе Канады — айсбергов. В замерзающих регионах России, где навигационный период ограничен 3–4 месяцами, альтернативы подводным добычным комплексам просто нет.

- Это первый опыт применения данной технологии в России. Есть ли уверенность в эффективности и безопасности его применения?

-

Не стоит заблуждаться в том, что «Газпром» принял скоропалительное решение о применении подводных технологий добычи. Данный вопрос тщательно изучается значительный период времени.

В 2000 году менеджментом компании было принято решение о создании отдела подводно-технических работ и глубоководных технологий, основной обязанностью которого является изучение подводных технологий добычи, анализ мировых инновационных разработок в данной области, обоснование их применения в перспективных морских проектах ОАО «Газпром» и нормативное обеспечение.

- Все еще очень хорошо помнят аварию в Мексиканском заливе. Существуют ли риски возникновения подобных происшествий при использовании подводных добычных комплексов?

-

То, что случилось в Мексиканском заливе — совсем другая история. Ведь, как известно, во многом причиной аварии на буровой платформе BP стал человеческий фактор. Было сделано много ошибок связанных с управлением персоналом, было принято много неверных решений, которые в итоге и привели к трагедии. Конечно, мы будем учитывать риск возникновения подобных ошибок.

Вместе с тем мы уверены, что использование подводных добычных комплексов является безопасным. Безусловно, такие сложные современные технологии требуют персонала самой высокой квалификации. И поэтому мы при подборе кадров для подобных проектов отдаем предпочтение инженерам с большим опытом работы на промыслах.

- Есть ли примеры аналогичных проектов с оборудованием FMC, сколько лет оно эксплуатируется, насколько оно надежно?

-

Следует отметить, что в мире существует несколько компаний-производителей подводного добычного оборудования.

-

Это FMC Kongsberg Subsea AS, Aker Solutions, GE Vetco Gray, Cameron. Каждая из них хотела бы работать на российском шельфе. В данном конкретном случае выбор был сделан в пользу компании FMC Kongsberg Subsea AS. Однако это не значит, что другие претенденты потеряли возможность участия в российских шельфовых проектах.

Компании конкурируют на свободном рынке. Каждая производит надежное апробированное подводное добычное оборудование и может участвовать в тендерах на поставку своей продукции.

В отношении действующих проектов с применением подводного добычного оборудования можно назвать достаточно много примеров. Следует отметить, что данное оборудование широко применяется как для добычи газа и газового конденсата, так и нефти.

Так, такое оборудование используется на газоконденсатном месторождении норвежского шельфа Ормен Ланге, с глубиной моря в диапазоне 800–1100 м, на расстоянии 120 км от берега. После рассмотрения нескольких вариантов обустройства, для достижения экономической эффективности, был принят вариант разработки месторождения с полностью подводной системой добычи и транспортировкой многофазного потока продукции на берег. Размещенные на 4-х опорных донных плитах 24 подводных устьевых заканчивания, через манифольд, соединены двумя 30-ю дюймовыми трубопроводами с береговым комплексом по подготовке газа к транспортировке в Нихамне. Далее газ по 1200 километровому морскому трубопроводу транспортируется в Великобританию. Месторождение введено в эксплуатацию в 2005 году. В 2015 году для обеспечения стабильной полки добычи планируется к установке на Ормен Ланге подводная компрессорная станция. Разработанный компанией Aker Solutions опытный образец подводной компрессорной станции в настоящее время проходит испытания.

Отдельно расположенная подводная скважина

-

Подводное добычное оборудование компании FMC Kongsberg Subsea AS используется с 2001 года на нефтяном месторождении шельфа Анголы Жирассол, с глубинами моря до 1400 м. Схема разработки месторождения предусматривает применение плавучего терминала-накопителя нефти.

На месторождении норвежского шельфа Snohvit применена полностью подводная добыча. Оборудование для этого проекта поставила компания GE Vetco Gray.

На месторождении норвежского шельфа Goliat поставку подводных систем добычи осуществляла компания Aker Solutions.

В настоящее время в мире насчитывается более 130 морских месторождений, где применяются технологии подводной добычи как в комплексе с гравитационными и плавучими добычными платформами, так и полностью подводной схемой добычи.

Объемы поставок данного оборудования год от года увеличиваются. Технологии подводной добычи надежны, позволяют достигать обоснованных показателей экономической эффективности, экологически безопасны, о чем свидетельствуют долгие годы безаварийной эксплуатации в различных регионах шельфа мирового океана. Тем не менее, надежная работа подводных систем добычи обеспечивается не только техническими решениями и высоким качеством изготовления, но и комплексной системой сервисного обслуживания.

- Будут ли аналогичные технологии применяться на других месторождениях «Газпрома»?

-

Естественно. Отраслевые научно исследовательские и проектные институты проводят работу по наиболее эффективным и надежным способам и методам освоения морских месторождений. В проекте освоения Штокмановского газоконденсатного месторождения планируется применять подводные технологии добычи. В настоящее время компании-поставщики подводного добычного оборудования участвуют в тендерных процедурах проводимых оператором проекта — компанией Shtokman Development AG.

Данные технологии изучались для применения в проектах разработки месторождений Приямальского шельфа. Перспективны подводные технологии добычи углеводородов и для месторождений шельфа Каспия.

- Поможет ли привлечение передовой зарубежной технологии развитию российского технологического потенциала?

-

На данный вопрос хотелось бы ответить однозначно, так как данные технологии — это качественный скачок в будущее для российской науки и промышленности в целом, однако не все так просто. За утверждением о развитии российского научного и технологического потенциала стоит кропотливая работа не только в технической и производственной сфере.

Предстоит проработать множество правовых и организационных вопросов, в том числе на государственном уровне. Ведь внедрение таких инновационных, граничащих с космическими по надежности технологий — это тонкий интеллектуальный процесс, где необходимо просчитать и предусмотреть все до мелочей.