ГПА: универсальная платформа

24 ноября 2020

Материал опубликован в № 11 корпоративного журнала «Газпром», беседу вел Денис Кириллов

На вопросы журнала отвечает заместитель Председателя Правления — начальник Департамента ПАО «Газпром» Олег Аксютин

- Олег Евгеньевич, для повышения эффективности реализации «Газпромом» одновременно целого ряда крупных инвестиционных проектов требуется применение типовых процессов и использование унифицированной продукции. Как эта задача решается, если говорить об обеспечении объектов строительства газокомпрессорным оборудованием?

-

Как известно, система магистральных газопроводов ПАО «Газпром» — крупнейшая в мире и постоянно развивается. Наиболее известные проекты — магистральный газопровод «Сила Сибири», система магистральных газопроводов «Бованенково — Ухта» и «Ухта — Торжок», проект по развитию газотранспортной системы для подачи голубого топлива в Северо-Западный регион РФ.

Первостепенное внимание уделяется развитию основных центров газодобычи — обустройству сеноман-аптских залежей Бованенковского нефтегазоконденсатного и Харасавэйского газоконденсатного месторождений, строительству дожимных компрессорных станций на действующих объектах добычи.

Осуществление крупных проектов в различных регионах нашей страны, в том числе в районах со слаборазвитой инфраструктурой, а также сложными климатическими, природными и сейсмическими условиями, обусловливает потребность «Газпрома» в выполнении значительного объема проектных работ, ставит непростые задачи по доставке материалов и оборудования, организации и проведению строительно-монтажных работ. Для успешной реализации проектов в таких условиях особое внимание уделяется качеству поставляемого оборудования, надежности, безопасности и эффективности применяемых систем. Ключевой составляющей действительно является возможность применения типовых процессов и унифицированной продукции и, в первую очередь, такого сложного комплектного изделия как газоперекачивающий агрегат (ГПА).

Унификация

-

Конструкция ГПА должна быть технологичной, позволяющей в сжатые сроки и без потери качества выполнять монтаж оборудования и его дальнейшее обслуживание. Кроме того, с учетом сложной логистики ряда проектов должно быть минимизировано количество транспортных мест, оптимизированы работы по монтажу, наладке и испытаниям оборудования, выполняемые непосредственно на строительной площадке.

Основной проблемой остается сложность кооперации между различными специализированными предприятиями — изготовителями основных элементов и систем: приводных двигателей, центробежных компрессоров, систем обеспечения ГПА. Так, в случае сбоев в цепочке поставок оборудования или выхода его из строя оперативная замена на изделие другого производителя проблематична или вовсе не представляется возможной. Большой объем работ по сборке и наладке разнотипного оборудования на площадке повышает вероятность нестыковок, увеличивает сроки и стоимость монтажных и пусконаладочных работ (включая привязку ГПА к станционным системам).

Концепция унифицированных ГПА позволяет применить типовые, отработанные решения, обеспечить максимальную заводскую готовность и комплектование взаимозаменяемым оборудованием, оптимизировать поставки оборудования, его монтажа и наладки, что в целом положительно сказывается на экономических показателях инвестиционного проекта.

Работы по созданию унифицированных ГПА для объектов «Газпрома» ведутся с 2010 года. При этом было определено, что такое оборудование должно состоять из нескольких блоков, которые, вне зависимости от изготовителя, можно было бы собрать в единый агрегат.

В 2012 году была завершена разработка компоновочных решений и согласовано техническое задание на унифицированный газоперекачивающий агрегат ГПА-16У мощностью 16 МВт. В 2014-м на базе предприятий АО «Объединенная двигателестроительная корпорация» (АО «ОДК») изготовлен головной образец ГПА-16У. В качестве объекта для установки агрегата был принят проект реконструкции одного из цехов (КЦ-4) компрессорной станции (КС-15) «Нюксеница» в ООО «Газпром трансгаз Ухта».

В настоящее время на объектах «Газпрома» установлено четыре ГПА-16У, в том числе два агрегата на КС «Атаманская» магистрального газопровода «Сила Сибири» (всего на компрессорных станциях данного проекта будет установлено 26 единиц ГПА-16У).

Закачиваются пусконаладочные работы еще 11 агрегатов на КС «Балашов», КС «Калач» и КС «Петровск».

Опыт, полученный при разработке и доведении до серийного изделия ГПА-16У, используется в актуальном проекте по созданию нового унифицированного ГПА мощностью 16–25 МВт, который реализуется «Газпромом» совместно с АО «ОДК».

Заместитель генерального директора АО «ОДК» — Руководитель дивизиона «Энергетические и промышленные программы» Сергей Михайлов:

«Унифицированный газоперекачивающий агрегат блочно-модульного исполнения УГПА-16(25) — это новая эффективная разработка, создание которой стало возможным благодаря активному сотрудничеству с ПАО „Газпром“. Унифицированный ГПА позволяет применять в его составе различные типы газотурбинных двигателей, включая серии „ПС“, „АЛ“ и „НК“ производства предприятий, входящих в холдинг АО „ОДК“. Для нашей компании унификация является одним из базовых направлений работы по повышению качества и надежности выпускаемого оборудования. Переход на производство типовых, серийных блоков и модулей ГПА позволит сократить издержки заказчика на проектирование и строительство, применить отработанные и проверенные конструкторские решения, обеспечить взаимозаменяемость узлов и систем, а при необходимости — перераспределить поставки комплектующих между объектами».

- Почему возникла необходимость создания нового унифицированного агрегата?

-

ГПА-16У и сейчас остается актуальным для «Газпрома». Но важно понимать, что решения по унификации, разработанные для этого агрегата, были приняты с учетом возможностей промышленности и доступных технологий по состоянию на 2011–2012 годы. Проект позволил отработать подходы к оптимизации процессов проектирования и повысить качество кооперации отечественных предприятий при изготовлении газоперекачивающей техники. Однако за прошедший период были разработаны и успешно внедрены новые технические решения, технологии автоматизированного управления и цифровизации, использование которых позволяет еще больше повысить эффективность нашего оборудования.

Следующее поколение

-

Поэтому в октябре 2019 года была сформирована экспертная группа из представителей ПАО «Газпром», единого технического заказчика ООО «Газпром инвест», ООО «Газпром проектирование» и предприятий АО «ОДК», расположенных в Москве, Рыбинске и Уфе. На протяжении нескольких месяцев экспертной группой был реализован целый комплекс мероприятий, рассмотрены различные подходы по совершенствованию компоновочных и технических решений при создании унифицированных ГПА нового поколения.

Хорошо известно, что значительное количество замечаний к оборудованию возникает в первоначальный период эксплуатации. Причинами этих замечаний, как правило, являются неотработанные конструкторские решения, отсутствие возможности по взаимозаменяемости комплектующих с оборудованием других изготовителей, недостаточная степень заводской готовности.

Подходы, заложенные при разработке УГПА-16(25), направлены на решение данных проблемных вопросов. Реализация поставленных задач, с учетом опыта эксплуатации и имеющихся наработок, позволит создать качественно новый газоперекачивающий агрегат для ПАО «Газпром».

Особое внимание мы уделяем обеспечению проектной и заводской готовности. Так, чтобы конструкторские решения и внешний облик унифицированных агрегатов был адаптирован для применения в любых проектах, но при этом обеспечивалась возможность изменения внутреннего наполнения и взаимозаменяемость оборудования различных изготовителей.

В итоге экспертной группой разработана матрица вариантов исполнения унифицированных ГПА 16–25 МВт, то есть различные комплектации в зависимости от единичной мощности агрегата (16 или 25 МВт) и исполнения газового компрессора (магнитный подвес ротора или масляные подшипники, тип уплотнений).

Ключевыми условиями при осуществлении этого проекта являются применение оборудования российского производства, соответствие актуальным техническим требованиям ПАО «Газпром», обеспечение технологичности монтажа, безопасности и удобства для эксплуатирующего персонала.

По итогам работы экспертной группы в апреле было завершено согласование с АО «ОДК» и утверждено техническое задание на унифицированный ГПА 16–25 МВт для применения в инвестиционных проектах «Газпрома». Новый агрегат получил название УГПА-16(25).

Главный инженер ООО «Газпром инвест» Наиль Рахматуллин:

«Опыт реализации крупнейших инвестиционных проектов ПАО „Газпром“ показывает, что унификация основного оборудования является одним из направлений повышения эффективности вложений инвестора. По нашему мнению, применение УГПА-16(25) позволит обеспечить более качественную проработку проектных решений, оптимизировать сроки подготовки документации, улучшить логистику, минимизировать сроки поставки, монтажа и проведения пусконаладочных работ, что в конечном итоге благоприятно сказывается на реализации всего объекта, сокращает затраты ПАО „Газпром“ как инвестора и сроки окупаемости вложенных средств».

- В чем ключевые отличия агрегата нового поколения от его предшественников?

-

В настоящее время каждый из представленных в России основных производителей ГПА имеет несколько собственных концепций газоперекачивающих агрегатов, отличающихся по компоновке (размещению оборудования и систем), внешним габаритно-присоединительным размерам и другими элементами конструкции.

Индивидуальные решения, закладываемые при разработке ГПА, существенно увеличивают продолжительность передачи исходных данных для привязки оборудования в проекте. Кроме того, при разработке конструкторской документации и уточнении технических характеристик оборудования нередко возникает необходимость корректировки принятых проектных решений. Данная ситуация неизбежно оказывает влияние на сроки и стоимость проектирования.

УГПА-16(25)

-

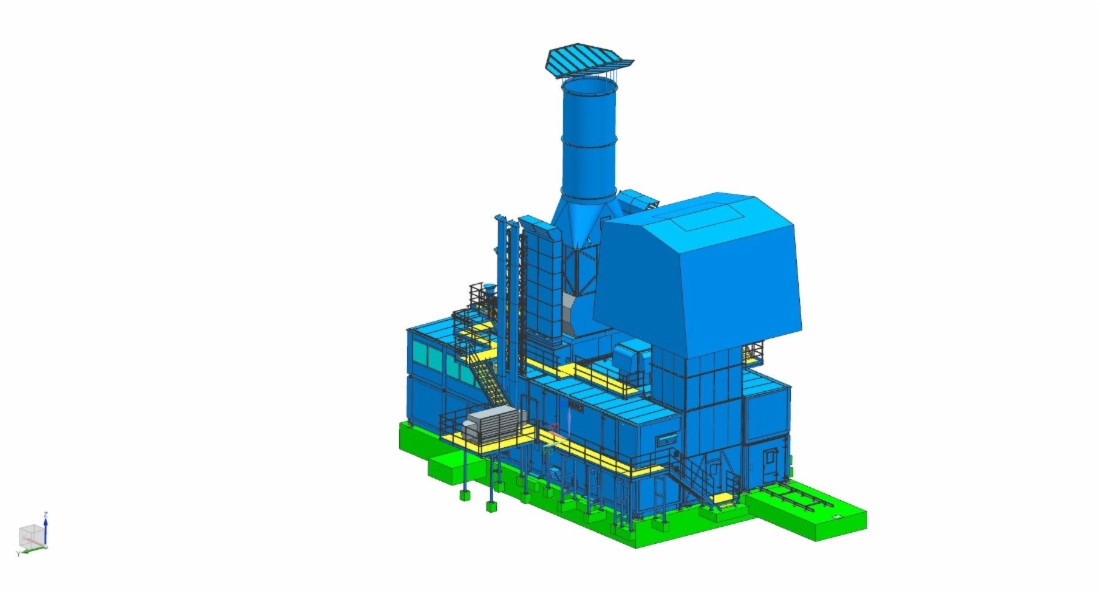

Что же касается УГПА-16(25), то, во-первых, он интегрируется в проект как законченное изделие. Привязка конкретной модификации (в соответствии с разработанной матрицей) может осуществляться уже на ранних этапах проектных работ, на основании предварительно подготовленного комплекта исходных данных. Во-вторых, унификация ГПА позволяет обеспечить сокращение ресурсов, требуемых на строительной площадке для монтажа оборудования за счет модульной конструкции. Так, основное и вспомогательное оборудование УГПА поставляется в виде унифицированных блоков максимальной заводской готовности, укомплектованных оборудованием, необходимым для его функционирования. Согласованная матрица вариантов исполнения унифицированных ГПА 16–25 МВт позволяет при необходимости изготавливать агрегат в особом климатическом или сейсмостойком исполнении, характерном для района фактического размещения и эксплуатации. Для применения в районах распространения многолетнемерзлых грунтов предусматривается специальное исполнение с надземной установкой модулей агрегатов.

Конструктивное исполнение и варианты комплектации УГПА-16(25) позволят применять его по всей территории нашей страны, как в условиях Крайнего Севера, так и при реализации проектов в южных регионах.

Конечно, УГПА-16(25) разрабатывался не с нуля. Это результат многолетней работы конструкторской службы АО «ОДК — Газовые турбины» в сочетании с опытом эксплуатации агрегатов на объектах ПАО «Газпром». Применение апробированных решений — залог надежности оборудования, что особенно важно, когда речь идет о реализации инвестиционных проектов компании.

При этом УГПА-16(25) является инновационным продуктом. В ходе его разработки была заложена современная архитектура системы автоматического управления (САУ), которая базируется на распределенных средствах автоматизации. Идея распределенной САУ не является для нас чем-то совершенно новым. Эксплуатация головного образца системы началась еще в 2015 году, после успешного проведения межведомственного испытания на КС «Вятская» ООО «Газпром трансгаз Нижний Новгород». Тем не менее УГПА-16(25) стал первым проектом, для которого распределенная САУ стала своего рода цифровой платформой для построения остальных систем. Ключевой особенностью системы управления УГПА-16(25) является способ организации взаимодействия между ее компонентами. Совокупность распределенных средств автоматизации образует интерактивную сеть и реализует алгоритмы управления агрегатом в целом без центрального устройства управления.

Данная технология была выбрана для решения нескольких задач. Во-первых, чтобы сократить габаритные размеры агрегата и обеспечить возможность его компоновки в виде однообъемного сооружения. Во-вторых, чтобы обеспечить максимальную заводскую готовность модулей УГПА-16(25). Модули агрегата подвергаются заводским испытаниям с уже смонтированными компонентами распределенной САУ, прошедшими необходимую настройку. И, в-третьих, чтобы значительно сократить объем монтажных работ по кабельной продукции и ее расключению на объекте строительства. В совокупности применение распределенной САУ позволяет сократить сроки и стоимость реализации проекта и повысить надежность УГПА-16(25).

Для унифицированного ГПА 16–25 МВт разработаны решения по применению типовых корпусов газовых компрессоров в двух вариантах: для линейных и дожимных компрессорных станций с возможностью установки сменных проточных частей на степень сжатия от 1,25 до 4. И предусмотрена возможность применения всех основных имеющихся на рынке приводных газотурбинных двигателей мощностью 16–25 МВт серии «ПС», «АЛ» и «НК». В том числе заложена возможность применения перспективного двигателя АЛ-41СТ-25, который в настоящее время разрабатывается ПАО «ОДК-УМПО».

Таким образом, унифицированные ГПА 16–25 МВт являются универсальной платформой с широким спектром применения. И, конечно, с возможностью дальнейшего совершенствования.

Новые возможности

-

Опробование головного образца УГПА-16(25) и проведение опытной эксплуатации является обязательной стадией перед началом серийного применения. Процесс постановки на производство регламентирован государственными и отраслевыми стандартами, и мы намерены организовать эту работу в ближайшее время. С участием специалистов ПАО «Газпром», единого технического заказчика ООО «Газпром инвест» и представителей АО «ОДК» проведен ряд консультаций и технических совещаний, по результатам которых для внедрения головных образцов (2 ед.) УГПА-16 определен проект «Реконструкция компрессорного цеха № 4 КС-16 „Юбилейная“». В настоящее время разработан график реализации проекта, ведется разработка проектной и конструкторской документации.

Заместитель генерального директора ООО «Газстройпром» по реализации строительных проектов Александр Соколов:

«Важнейшим этапом реализации проектов по строительству компрессорных станций является монтаж и наладка оборудования в составе газоперекачивающих агрегатов. При этом надежность оборудования зависит как от заложенных на этапе проекта технических решений, так и от качества выполняемых работ. Монтаж и пусконаладка модулей ГПА, предварительно испытанных в заводских условиях, позволит сократить сроки, исключить необходимость выполнения доработок на площадке строительства. Подрядные организации, занимающиеся монтажом или пусконаладкой, будут работать с более технологичным оборудованием высокой степени заводской готовности, что позволит сосредоточиться на повышении качества выполняемых работ. Применение унифицированных узлов и конструкций обеспечит четкое планирование сроков при реализации важнейших проектов ПАО „Газпром“».

- Что предполагает дальнейшее совершенствование унифицированного газокомпрессорного оборудования?

-

Типоразмерный ряд ГПА, применяемых в проектах «Газпрома», не ограничивается мощностью 16 и 25 МВт. У нас есть потребность в агрегатах производительностью 10 и 12 МВт, а большие машины мощностью 32 МВт имеют значительный потенциал применения при строительстве площадных объектов и линейных компрессорных станций. В этой области также необходимо проводить работу по унификации, организовывать процесс внедрения инновационной продукции и современных технологий.

Перспективным направлением является разработка решений по использованию метано-водородной смеси в качестве топлива для приводных газотурбинных двигателей.

Зарубежные производители находятся на стадии тестовых испытаний и проектирования новых моделей энергетического оборудования. Ассоциация производителей турбин Европейского союза «EU Turbines» и ведущие производители турбинного оборудования ЕС — Siemens, MAN Energy Solutions, Doosan Skoda подписали 23 января 2019 года меморандум со следующими положениями:

- в настоящее время компании готовы гарантировать участникам рынка предложение турбин, которые могут использовать природный газ с содержанием водорода в топливной смеси 3–5%;

- в 2020 году планируется обеспечить предложение турбин, которые могут использовать природный газ с содержанием водорода до 20%.

По информации Европейской турбинной сети (ETN Global), некоторые современные промышленные газовые турбины компании Siemens с системой «сухого» подавления выбросов (DLE) 3-го поколения обладают возможностями сжигания топливной смеси с содержанием водорода до 50–60% об. Кроме того, имеются намерения по производству оборудования, способного полностью работать на водороде.

План мероприятий «Развитие в Российской Федерации водородной энергетики до 2024 года», утвержденный распоряжением Правительства Российской Федерации от 12 октября 2020 года, задал новое направление развития энергетики России — водородное. Этим планом (или Водородной дорожной картой России) предусмотрено обеспечение разработки (изготовления) и проведение испытаний газотурбинных двигателей на метано-водородном топливе.

Использование метано-водородных смесей в качестве топлива для газотурбинных двигателей ГПА определено как приоритетное направление инновационного развития ПАО «Газпром». Реализация такого подхода позволяет при определенных условиях снизить углеродный и токсичный след транспортировки природного газа, что положительно скажется на конкурентоспособности российских трубопроводных поставок газа на европейский рынок.

В целях определения оптимальной технологической схемы и экономической целесообразности такого подхода ПАО «Газпром» совместно с компаниями АО «ОДК» ведется разработка аванпроекта по созданию головного образца комплекса по производству метано-водородного топлива для газотурбинного двигателя АЛ-31СТ. Данная работа рассматривается как следующий этап развития и для УГПА-16(25).